Агрегаты холодильные аммиачные компрессорно винтовые 21А280-7, агрегаты компрессорно-конденсаторные 21АК280-7 и машины холодильные 21ЖГ 280-7

Агрегаты холодильные аммиачные компрессорно винтовые 21А280-7, агрегаты компрессорно-конденсаторные 21АК280-7 и машины холодильные 21ЖГ 280-7

Руководство по эксплуатации 21МКТ280-7-3 РЭ

1. Настоящее руководство по эксплуатации содержит сведения, необходимые для использования по назначению агрегатов компрессорных винтовых 21А280-7, агрегатов компрессорно-конденсаторных 21АК280-7 и машин холодильных 21ЖГ 280-7.

2. Входящие в состав этого оборудования изделия, такие как электродвигатели, система управления

(КСА), приборы и др. имеют отдельно изданные эксплуатационные документы, которыми также надлежит руководствоваться при эксплуатации холодильных агрегатов и машин.

3. Нормальная, безаварийная и безопасная для обслуживающего персонала работа агрегатов и машин гарантируется только при условии точного соблюдения указаний и требований настоящего руководства и эксплуатационных документов на входящие в них изделия, в частности требований по обеспечению мер безопасности. Завод не несет ответственности за ущерб, вызванный невыполнением требований настоящего руководства в части соблюдения условий хранения и консервации, монтажа, эксплуатации, технического обслуживания и требований по обеспечению мер безопасности.

4. Объем ремонтных работ, обеспечивающих полный срок службы агрегата, заключается в ревизии, регулировке и замене быстроизнашивающихся деталей, т.е. содержит операции по поддержанию работоспособности и исправности агрегата, обычно входящие в техническое обслуживание. Поэтому указания о ремонте включены в раздел 2.8 "Техническое обслуживание".

ОПИСАНИЕ

1.1. Назначение

1.1.1. Агрегаты винтовые компрессорные аммиачные типа 21А280-7 предназначены для работы в составе холодильных машин или установок одноступенчатого сжатия, а также могут быть использованы в качестве второй ступени машин и установок двухступенчатого сжатия. Компрессор агрегата осуществляет сжатие и перемещение паров холодильного агента в системах холодильных машин и установок.

Агрегаты имеют две модификации: 21А280-7-1 и 21А280-7-3.

1.1.2. Агрегаты компрессорно-конденсаторные

21АК280-7-3 предназначены для работы в составе холодильных машин и установок. Агрегаты 21АК280-7-3 используются в составе холодильных машин 21МКТ280-7-3.

1.1.3. Холодильные машины 21ЖГ280-7-3 предназначены для охлаждения хладоносителя (водного раствора хлористого натрия или хлористого кальция)и могут использоваться для охлаждения жидких технологических продуктов, не вызывающих коррозионное разрушение примененных в аппаратах материалов.

1.1.4. Расшифровка индексов агрегатов,

компрессора и машин:

21 - индекс ряда;

А - агрегат компрессорный одноступенчатый;

АК - агрегат холодильный компрессорно-конденсаторный одноступенчатый с конденсатором водяного охлаждения;

МКТ - машина холодильная одноступенчатая для охлаждения жидких хладоносителей с конденсатором водяного охлаждения;

Ж - компрессор винтовой холодильный;

280 - холодопроизводительность номинальная, кВт;

7 - для работы на аммиаке ( к 717);

I - для работы в диапазоне температур кипения от плюс 5 до 15 °С;

3 - для работы в диапазоне температур кипения от минус 10 до минус 35 °С.

1.1.5. Климатическое исполнение по

ГОСТ 15150-69 двух видов:

УХЛ, категория размещения 4;

Т, категория размещения 4.

Во всех случаях температура охлаждающей воды должна быть не выше 30 °С, а ввод в действие и эксплуатация агрегата (машины) должны производиться при температуре масла перед компрессором не ниже 15 °С.

Вид климатического исполнения Т указан в обозначении агрегата в заводском знаке и формуляре.

1.1.6. Исполнение электродвигателей и приборов позволяет эксплуатировать агрегаты машины) в помещениях класса взрывоопасности В-1б.

Технические данные

Технические данные

1.2. Технические данные агрегатов и машины приведены в формулярах.

1.3. Состав компрессорного агрегага

21А280-7, устройство и работа агрегата и его составных частей.

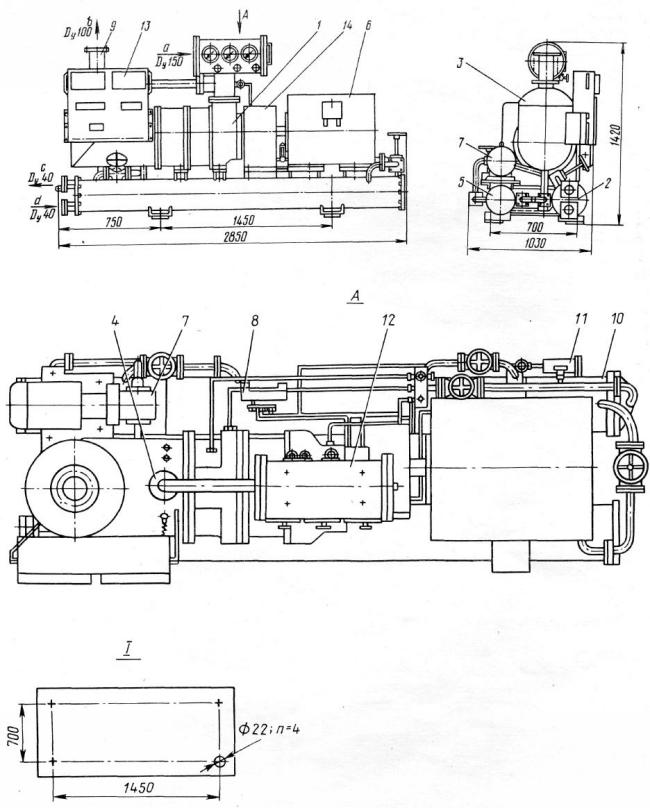

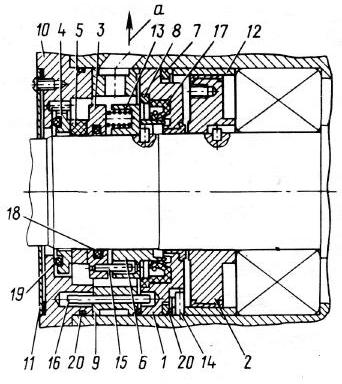

1.3.1. Агрегат (рис. I) состоит из винтового компрессора и ряда элементов, обеспечивающих его работу в схеме холодильной машины или установки, смонтированных на маслосборном

блоке, являющемся жесткой рамой агрегата. Подробный перечень поставляемых с агрегатом изделий приведен в формуляре.

1.3.2. Компрессор.

В агрегатах использованы компрессоры винтовые холодильные 21ВХ280-7-1 и 21ВХ280-7-3. Конструкции модификаций компрессоров отличаются вставками и окнами в золотниках, определяющими величину внутренней степени сжатия и наличием в компрессоре 21ВХ280-7-1 разгрузочного устройства ведомого ротора.

1.3.2.1. В системе холодильной машины (установки) компрессор через обратный клапан и газовый фильтр отсасывает из испарителя (из испарительной системы) пары холодильного агента, сжимает их и через маслоотделитель нагнетает в конденсатор»

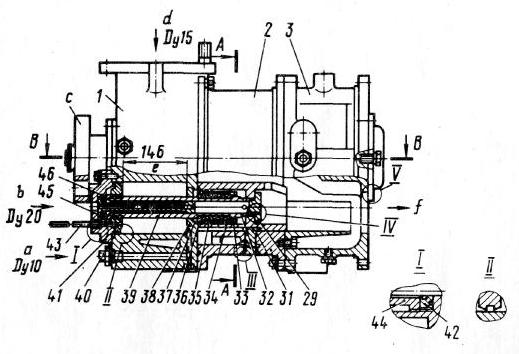

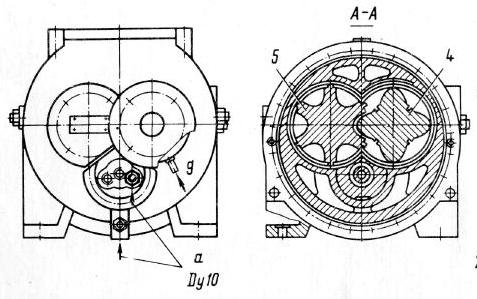

1.3.2.2, Компрессор объемного сжатия, винтовой, двухроторный, горизонтальный, маслозаполненный (рис. 2).

Принцип работы состоит в следующем.

Парная полость - объем впадины, образуемый зубьями вращающихся роторов 4, 5 и поверхностью расточек блока цилиндров 2, заполняется парами холодильного агента. При дальнейшем вращении роторов парная полость отсекается от камеры всасывания I и происходит перенос паров в направлении камеры нагнетания 3.

Далее происходит уменьшение замкнутого объема парной полости (зуб ведущего ротора входит во впадину ведомого), вследствие чего пары сжимаются, а затем выталкиваются в камеру нагнетания.

1.3.2.3 Корпус литой чугунный, состоит из камеры всасывания I, блока цилиндров 2 и камеры нагнетания 3,

соединенных между собой в двух вертикальных разъемах, фиксация обеспечивается штифтами, уплотнение - резиновыми прокладками.

Камера всасывания имеет: профилированное окно всасывания, обеспечивающее равномерный подвод газа в парные полости с минимальным сопротивлением; расточки для установки опорных подшипников 10, разгрузочное устройство; гидроцилиндр золотникового регулятора производительности и торцевое уплотнение 26.

Блок цилиндров образован тремя параллельными, пересекающимися расточками - в двух размещены винты роторов, в нижней расточке - золотник 34 регулятора производительности. В отливке блока имеются полости для слива масла из подшипников и разгрузочного устройства.

Камера нагнетания имеет расточки для установки опорных 10 и упорных I7 подшипников и уплотнительных втулок 12. На торцевом фланце камеры закреплены вставки II и 22, форма вырезов которых образует кромку окна нагнетания. Профиль этих окон определяет момент соединения нагнетательной полости с объемом парной полости, т.е. момент конца сжатия и начала выталкивания сжатого газа.

Расположение окон всасывания и нагнетания диагональное: окно всасывания - вверху, нагнетания - снизу.

На корпусе имеются отверстия под рым-болты для строповки компрессора.

1.3.2.4. Стальные роторы, основные рабочие органы компрессора, расположены в корпусе и вращаются в опорных и упорных подшипниках качения. На утолщениях роторов нарезаны многозаходные винты с зубьями специального профиля. В этой винтовой части роторов осуществляется перемещение и сжатие паров холодильного агента. Зазор между нарезанной частью ротора и поверхностью цилиндра и в торцевой части обеспечивается при температуре негнетания до 100 °С.

На ведущем приводном роторе 4 нарезано четыре зуба, на ведомом роторе 5 - шесть зубьев. Направление вращения ведущего ротора по часовой стрелке (если смотреть со стороны двигателя).

Радиальные нагрузки воспринимаются опорными радиальными роликовыми подшипниками.

Осевые нагрузки, возникающие вследствие разности давлений паров холодильного агента в процессе их сжатия в компрессоре и действующие на роторы в обоих направлениях, воспринимают сдвоенные радиальноупорные шариковые подшипники, устанавливаемые в расточках камеры нагнетания с радиальным зазором и поэтому не воспринимающие радиальные силы.

Подбором регулировочных колец 13, 14, 15 и 16 осуществляют осевую фиксацию роторов относительно корпуса компрессора, обеспечивая необходимый торцевой зазор между ними. Часть осевых нагрузок воспринимают разгрузочные устройства, которые уменьшают осевые силы, действующие на упорные подшипники, тем самым обеспечивая требуемую их долговечность.

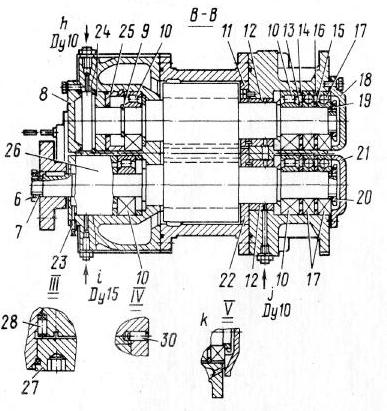

Упорные подшипники ведущего ротора обеих модификаций компрессоров разгружаются при помощи поршня 2 (рис. 3), установленного и

зафиксированного на шейке ведущего ротора и вращающегося вместе с ним. Правый торец поршня упирается во внутреннее кольцо подшипника, левый торец находится под давлением масла.

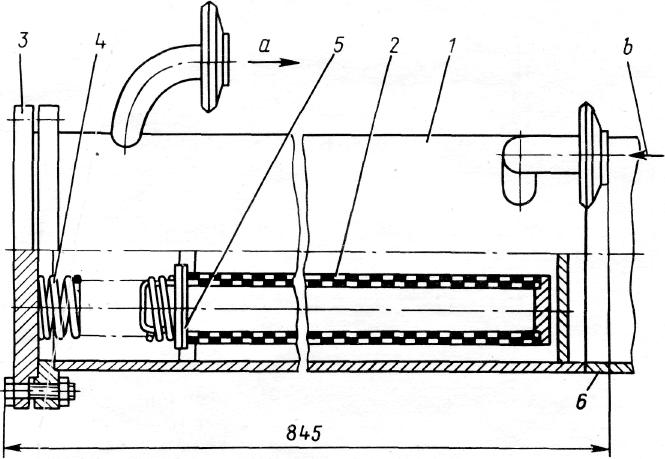

Агрегат 21А280-7

Агрегат 21А280-7

I - схема расположения фундаментных болтов ( n- количество отверстий под болты М20)

1 - компрессор;

2 - маслоохладитель;

3 - маслоотделитель;

4 - предохранительный клапан;

5 - фильтр масляный грубой очистки;

6 - электро двигатель компрессора;

7 - масляный насос с электродвигателем;

8 - гидрораспределитель;

9 - обратный клапан;

10, 11 - масляные фильтры тонкой очистки;

12 - газовый фильтр;

13 - ЭРБ КСА;

14 - упругая муфта с ограждением

a - вход газа;

b - выход газа;

c - выход воды;

d - вход воды.

Рисунок 1

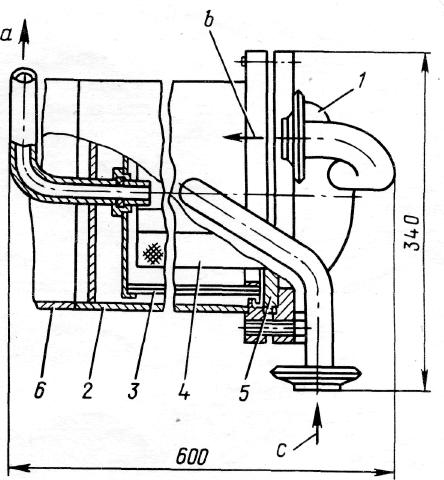

Компрессор винтовой 21ВХ280

Компрессор винтовой 21ВХ280

1 - камера всасывания; 2 - блок цилиндров; 3 - камера нагнетания; 4 - ротор ведущий; 5 - ротор ведомый; 6 - гайка; 7 - шайба; 8 - крышка; 9 - кольцо; 10 - опорный подшипник; 11, 22 - вставка; 12 - уплотнительная втулка; 13,14,15,16 - кольцо регулировочное; 17 - упорный подшипник; 18 - крышка; 19, 20 - гайка; 21 - крышка; 23 - ниппель; 24,25 - кольцо; 26 - уплотнение; 27 - заглушка; 28 - штифт; 29 - заглушка; 30 - штифт; 31 - шпонка; 32 -*шток; 33 - стакан; 34 - золотник; 35 - пружина; 36 - кольцо; 37 - втулка;

38 - кольцо; 39 - шток; 40 - поршень; 41 - крышка; 42 - вставка; 44 - гайка; 45 - кольцо; 46 - гайка

a - подвод масла в гидроцилиндр; b - подвод масла в рабочую полость; c - полумуфта; d - всасывание; e - ход золотника; f - нагнетание; g - слив масла из уплотнения; h - подвод масла на разгрузочное устройство ведомого ротора; I - подвод масла на уплотнение к разгрузочный поршень; II - подвод масла на уплотнительные втулки; к - слив масла во всасывающую полость.

Рисунок 2

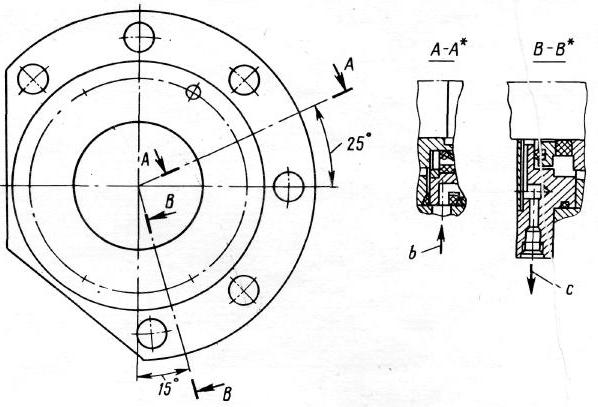

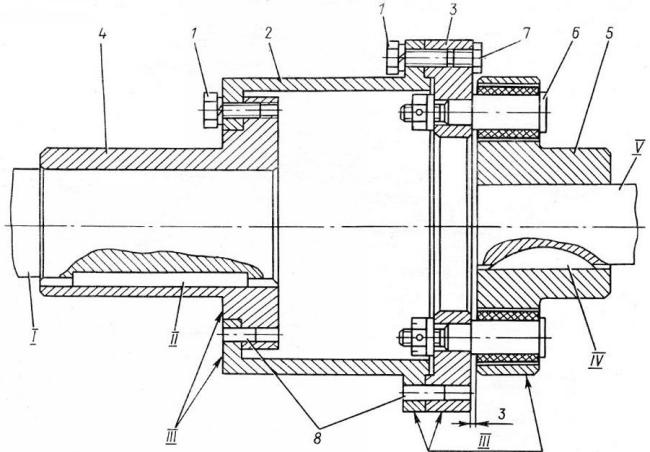

Торцевое уплотнение и разгрузочное устройство ведущего ротора

Торцевое уплотнение и разгрузочное устройство ведущего ротора

1 - обойма; 2 - поршень разгрузочный; 3 - кольцо подвижное; 4 - кольцо неподвижное; 5 - кольцо промежуточное; 6 - обойма; 7 - кольцо; 8 - кольцо; 9 - проставка; 10 - крышка; II - диск; 12 - втулка;

13 - пружина; 14 - штифт; 15 - штифт; 16 - штифт; 17 - манжета; 18 - кольцо резиновое; 19 - кольцо резиновое; 20 - кольцо резиновое, a - отвод масла; b - подвод масла; c - слив перетечек; * - повернуто.

Рисунок 3

Разность давлений,действующих на торцы поршня, определяет создаваемое разгрузочное усилие.

В компрессорах модификации 21ВХ280-7-1 имеется разгрузочное устройство также и на ведомом роторе. Оно расположено в расточке камеры всасывания и состоит из колец 24 и 25 (см. рис. 2). В полость,образованную кольцом 24 и крышкой 8, поступает масло, которое оказывает давление на торец ведомого ротора. Противоположный торец ротора остается под воздействием давления всасывания. Сила, возникающая вследствие разности этих давлений, разгружает упорные подшипники ведомого ротора.

1.3.2.5. Уплотнение - торцевое маслозапол-ненного типа предназначено для предотвращения утечек газа из компрессора и установлено на выходном конце ведущего ротора со стороны всасывания (см. рис. 3).

Промежуточное графитовое кольцо 5 и подвижное 3 и неподвижное 4 кольца, находятся в контакте под действием усилия пружин 13, расположенных равномерно по окружности. По мере износа графитового кольца подвижное кольцо под действием усилия пружин перемещается в осевом направлении, не нарушая контакта с промежуточным кольцом.

Масло в сборку уплотнения и на разгрузочный поршень подается через штуцер в камере всасывания и отверстие в обойме I. Количество масла, подаваемое в уплотнение, определяется утечкой через зазор между ротором и обоймой I.

При работе отвод масла, осуществляется через отверстие в проставке 9 и сверление в камере всасывания. Для слива утечек в крышке 10 имеегся ниппель 23 (см. рис. 2). При стоянке уплотнение постоянно заполнено маслом, которое удерживается манжетой 17 (см. рис. 3).

При работе кшпрессора утечка масла через торцевое уплотнение не должна превышать 30 г/ч. Допускается в первые 50 ч, работы утечка до 250 г/ч.

1.3.2.6. Регулирование производительности компрессора от 100 до 40 % осуществляется при помощи золотника 34 (см. рис. 2). Конструкция золотника выполнена таким образом, что верхняя его часть является частью поверхности расточек блока цилиндров под роторы. В верхней части золотника со стороны нагнетания имеется вырез, кромки которого образуют нижнюю часть окна нагнетания (верхнюю образуют вставки 11 и 22).

Положение золотника относительно вертикальной оси фиксируется шпонкой 31, закрепленной на эксцентриковом пальце, что дает возможность установить золотник в строго вертикальном положении при возможном отклонении положения шпоночного паза от вертикальной оси.

Золотник, перемещаясь вдоль продольной оси, изменяет рабочую длину роторов. При этом часть газа, поступившего в парную полость, перепускается во всасывающую полость через окна, имеющиеся в ложе золотника и соединенные каналами с камерой всасывания, что приводит к уменьшению производительности компрессора.

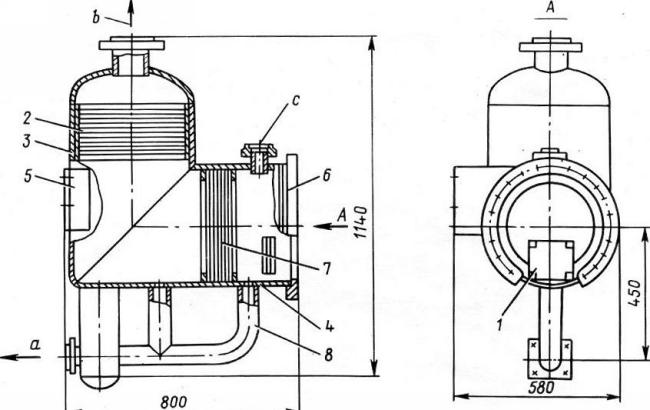

Маслоотделитель

Маслоотделитель

1,2,7 - отбойники; 3,4 - обечайки; 5,6 - опоры для крепления ЭРБ КСА; 8 - трубопровод

a - слив масла в маслосборник; b - выход газа;

c - к предохранительному клапану

Рисунок 4

Перемещение золотника осуществляется гидроприводным механизмом, расположенным в расточке в камере всасывания, в которой на штоке 39 перемещается поршень 40, соединенный с золотником 34 штоком 32.

Поршень 40 разделяет расточку (гидроцилиндр) на две полости. При подаче масла в одну из полостей, поршень, вместе с золотником перемещается на штоке 39, при этом масло из другой полости гидроцилиндра, через гидрораспределитель, вытесняется во всасывающий трубопровод компрессора и вместе с парами холодильного агента поступает в камеру всасывания.

При остановке компрессора перемещение золотника в положение ОТКР происходат за счет усилия пружины 35. Шток 43 дает информацию о текущем положении золотника.

1.3.2.7. Масло в компрессор поступает из маслосистемы и служит для уплотнения зазоров между роторами и цилиндром, для охлаждения холодильного агента в процессе сжатия, смазки поверхности роторов, подшипников, торцевого уплотнения, для обеспечения работы гидроприводного механизма золотника и разгрузочных устройств.

Места подвода масла к компрессору указаны на рис. 2.

Масло, поступающее к внутреннему каналу штока 39 через отверстия в золотнике, впрыскивается в рабочую полость компрессора, где в процессе сжагия смешивается с холодильным агентом,

уплотняет зазоры и отводит часть теплоты сжатия, а также способствует снижению уровня шума работающего компрессора.

Опорный подшипник ведущего ротора на стороне всасывания смазывается маслом, поступающим через зазор между разгрузочным поршнем и втулкой 12 (см. рис. 3).

При наличии разгрузочного устройства опорный подшипник ведомого ротора смазывается поступающим из него маслом. При отсутствии такового масло подается непосредственно к подшипнику; в этом случае на входе в компрессор имеется местное сужение для уменьшения расхода масла.

В подшипники на стороне нагнетания масло поступает через зазоры между уплотнительными втулками 12 и корпусом камеры нагнетания.

1.3.3. Маслоотделитель, конструктивно являющийся частью компрессора и установленный непосредственно за камерой нагнетания, служит для отделения масла от холодильного агента.

Корпус маслоотделителя образован сваренными под углом 90° обечайками из трубы D 426x9 (рис. 4).

В корпус вмонтировано три маслоотбойника, собранных из нескольких рядов металлических сеток. Первый отбойник установлен в нижней части корпуса перед отверстием камеры нагнетания, через которое выходит струя сжатой смеси холодильного агента и масла.

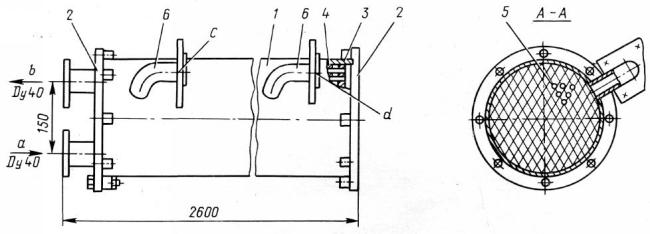

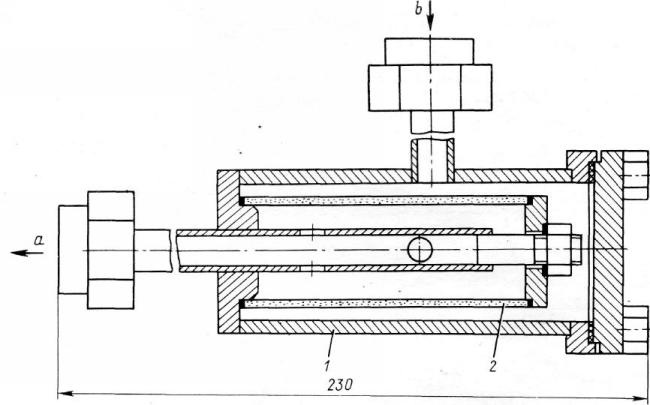

Маслоохладитель

Маслоохладитель

1 - корпус; 2 - крышка; 3 - решетка трубная; 4 - перегородка; 5 - трубка D 14x2; 6 - патрубок

a - вход воды; b - выход воды; c - вход масла; d- выход масла

Рисунок 5

В спецификационном режиме маслоотделитель ограничивает унос масла в систему холодильной машины (установки) в пределах 140 гУч.

Отвод масла в маслосборник предусмотрен в трех местах. На корпусе имеются опоры для установки ЭРБ КСА.

В корпусе предусмотрены патрубки для установки обратного и предохранительного клапанов, штуцера для датчика температуры и отбора давления.

1.3.4 Блок маслосборный состоит из маслоохладителя, маслосборника и фильтров грубой и тонкой очистки масла. Корпусами этих аппаратов служат две трубы D 245x8 мм, связанные между собой двумя трубами того же диаметра, они образуют жесткую раму, имеющую опоры под компрессор, электродвигатель и другие элементы агрегата, и лапы для установки агрегата на фундамент.

Собственно маслоохладитель (рис. 5), предназначенный для отвода теплоты, выделяемой в компрессоре при работе пар трения и при сжатии холодильного агента, теплообменный аппарат, в трубках которого циркулирует охлаждающая вода, а в межтрубном пространстве масло, для повышения интенсивности теплообмена внутри аппарата установлены перегородки, организующие движение масла поперек труб с достаточно большой скоростью. В аппарате предусмотрена возможность снятия крышек для очистки внутренней поверхности теплообменных трубок.

Вторая продольная труба - полая и, вместе с одной из поперечных труб жесткости, в которую введен патрубок для слива масла из маслоотделителя, образует маслосборник. В торцах продольной трубы приварены корпуса фильтров» Маслосборник снабжен указателем уровня масла.

В корпусах аппаратов и фильтров имеются закрываемые пробками штуцера для слива масла.

1.3.5. Фильтр масляный грубой очистки (рис. 6).

Установлен на линии циркуляции масла перед масляным насосом и предназначен для предварительной очистки масла. В фильтре установлено три фильтрующих элемента. Сетка фильтрующего элемента не пропускает частицы размером более 0,2 мм. Конструкция фильтра предусматривает возможность очистки и промывки фильтрующего элемента и внутренней полости корпуса»

1.3.6. Фильтр масляный тонкой очистки (рис. 7).

Установлен на линии циркуляции масла после маслоохладителя и обеспечивает требуемую для компрессора степень очистки масла.

Состоит из двух последовательно пропускающих масло фильтрующих элементов: сетки - экрана, не пропускающей твердые частицы, более 0,3 мм, после которой масло поступает непосредственно в рабочую полость компрессора, и семи фильтрующих элементов, задерживающих твердые частицы более 0,2 мм, в которнх дополнительно очищается масло, направляемое в распределительный коллектор для подачи в остальные сборки компрессора и в фильтр, установленный перед гидрораспределителем.

Также как и фильтр грубой очистки, может быть разобран для очистки и промывки всех фильтрующих элементов и внутренней полости корпуса.

1.3.7. Фильтр масляный тонкой очистки (рис. 8).

Установлен перед гидрораспределителем на линии циркуляции масла после первого фильтра тонкой очистки. Обеспечивает высокую стбшень очистки масла, требуемую для работы гидрораспределителя. Имеет фильтрующий элемент, задерживающий частицы размером более 0,02 мм.

Конструкция предусматривает возможность разборки для промывки фильтрующего элемента и внутренней полости корпуса.

1.3.8. Фильтр газовый (рис. 9).

Установлен перед всасывающим патрубком компрессора. Предназначен для очистки паров холодильного агента, поступающих из испарительной системы. Сетка фильтра не пропускает частицы размером более 0,3 мм.

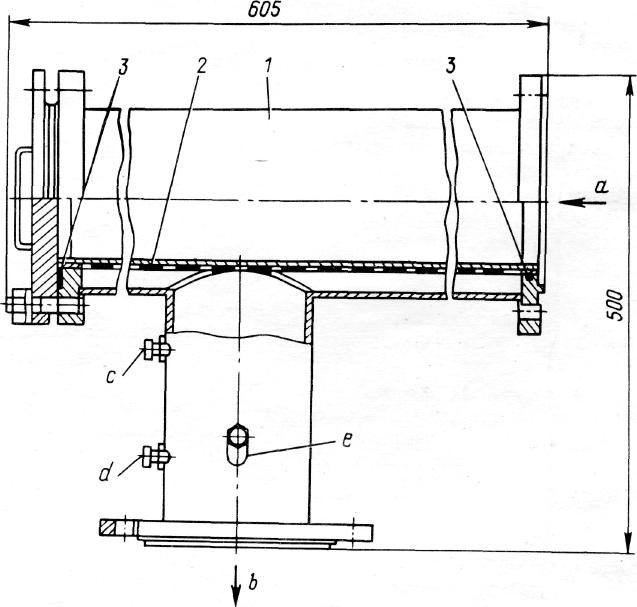

Масляные фильтры

Масляные фильтры

Фильтр масляный грубой очистки

1 - корпус; 2 - элемент фильтрующий; 3 - крышка; 4 - пружина; 5 - манжета; 6 - маслосборник

a - выход масла; b - вход масла

Рисунок 6

В корпусе фильтра предусмотрены штуцеры для присоединения линии сброса масла из гидроцилиндра золотника через гидрораспределитель и для подключения

манометра и гильза для термометра, необходимого для визуального контроля температуры всасывания.

Сопротивление в фильтре не должно превышать 0,01 - 0,02 МПа при работе в номинальном режиме.

При увеличении дроссельных, потерь необходимо производить промывку сетки фильтра.

1.3.9. Шестеренный масляный насос с приводом

от электродвигателя обеспечивает циркуляцию масла в системе агрегата и подачу его в компрессор

для смазки пар трения, для уплотнения зазоров между корпусом и роторами компрессора и между роторами, для привода золотника регулятора производительности, для обеспечения работы разгрузочного

устройства, торцевого уплотнения, а также охлаждения паров холодильного агента в процессе их сжатия в

компрессоре. Устройство насоса приведено в эксплуатационной документации на насос.

1.3.10. Муфта. Привод компрессора от электродвигателя осуществляется через упругую втулочно-пальцевую муфту (рис. 10). Конструкция муфты позволяет производить демонтаж или замену элементов уплотнения компрессора без нарушения, центровки валов электродвигателя и компрессора,

При сборке агрегата на заводе производят динамическую балансировку муфты в сборе со шпонкой

путем установки балансировочных болтов в проставке со стороны компрессора. Отбалансированная муфта в сборе имеет фиксирующие риски на проставке, на полумуфтах и обойме.

Рисунок 7

Фильтр масляный тонкой очистки

1 - крышка; 2 - корпус; 3 - сетка-экран; 4 - фильтрующие элементы; 5 - перегородка; 6 - маслосборник

a - подача масла в рабочую полость компрессора; b - подача масла в коллектор; c - вход масла

Фильтр масляный тонкой очистки

Фильтр масляный тонкой очистки

1 - корпус; 2 - фильтрующий элемент

a- выход масла; b - вход масла.

Рисунок 8

Фильтр газовый

1 - корпус фильтра; 2 - сетка; 3 - прокладка

a - вход газа; b - выход газа; c - от гидрораспределителя; d - отбор давления; e - термометровая гильза

Рисунок 9

Упругая муфта

Упругая муфта

1 - болты; 2 - обойма; 3 - проставка; 4 - полумуфта электродвигателя; 5 - полумуфта компрессора; 6 - палец с упругой втулкой; 7 - балансировочный болт; 8 - штифт

I - вал электродвигателя; II - шпонка вала электродвигателя; III - место рисок; IV - шпонка вала компрессора; V - вал компрессора

Рисунок 10

1.3.11. Для визуального наблюдения за давлениями всасывания, нагнетания и масла на агрегате

установлены три мановакуумметра типа МВТП-160А-2,4 МПах1,5.

На агрегате также смонтированы датчики давления ДЦ и ДРД и датчик температуры типа ТОМ.

1.3.12. Система автоматического управления и электрооборудование»

Система автоматического управления предназначена для управления, регулирования холодопроизводительности защиты от аварийных отклонений контролируемых параметров и сигнализации. В нее входят следующие элементов

1) комплекс средств автоматического контроля КСА, состоящий из:

электронно-релейного блока ЭРБ; датчика положения золотника ДПЗ; датчика давления нагнетания ДД1; датчика давления всасывания ДД2; датчика разности давлений ДРД; шунта, состоящего из трех резисторов для установки на вторичной обмотке трансформатора тока.

2) Термопреобразователь сопротивления ТСМ 0879, гр. 5 Ом.

Используется для измерения температуры нагнетаемых паров холодильного агента и выдачи соответствующих сигналов в блоки КСА.

3) Термопреобразователь сопротивления ТСП 0879, гр. 10 Ом. Используется для измерения температуры

охлаждаемой среды и выдачи соответствующего сигнала в КСА,

4) Гидрораспределитель, необходимый для изменения направления потока масла, поступающего в полости

гидроцилиндра золотникового регулятора производительности компрессора.

Может выполняться в двух вариантах:

а) Тидрораспределитель ВЕ6.44.31/В 220-50Н с

электромагнитным приводом переменного тока

б) блок электромагнитных клапанов переменного

тока черт. Т9С008-006

5) Соленоидный вентиль D 40 устанавливается на входе воды в маслоохладитель. Открывается при

вводе в действие компрессора и закрывается при его остановке.

В состав электрооборудования агрегата входят электродвигатель компрессора со станцией управления и электродвигатель маслонасоса с магнитным пускателем и автоматическим выключателем.

Комплекс средств автоматического управления и контроля

Описание устройства и работы и инструкция по эксплуатации КСА (включая датчики ДПЗ, ДД и ДРД), ТСМ, ТСП, гидрораспределителя, двигателей приведены в эксплуатационной документации на эти изделия, являющейся составной частью эксплуатационной документации на агрегат (машину).

Ниже в п.1.3.13 приведены необходимые для управления агрегатом сведения о назначении отдельных элементов КСА и о вынесенных на панель ЭРБ органах управления, настройки и сигнализации и о методах пользования ими.

Система КСА предусматривает возможность ее использования для различных видов холодильного оборудования и этому назначению соответствуют схемы, имеющиеся в ТО КСА.

В данном РЭ конкретизированы условия использования КСА для управления агрегатов,и этому соответствуют схема электрических соединений агрегатов и машин (рис. II) и схема с указаниями по распайке разъемов Х9 и XII (рис. 12), охватывающие все электрооборудование агрегатов, машин и КСА

При монтаже агрегата и КСА на агрегате, а также при их эксплуатации следует пользоваться этими схемами.

1.3.13. Комплекс средств автоматического управления и контроля (КСА),

1.3.13.1. КСА обеспечивает автоматический ввод

в действие агрегата (машины) и всех его элементов

в требуемой последовательности, с необходимыми интервалами по времени (от 10 с до 2 мин), поддержание заданной температуры охлаждаемой среды (температуры хладоносителя или воздуха в охлаждаемом помещении), защиту в опасных режимах работы, а также световую сигнализацию о состоянии агрегата (машины) в процессе ввода в действие и работы.

1.3.13.2. КСА состоит из электронно-релейного

блока ЭРБ и датчиков. Подробно описание устройства

и работы КСА , технические данные приведены в ТО КСА.

ЭРБ КСА (рис. 13 и 14) устанавливается на агрегате. В него вмонтированы блоки, выполняющие различные функции. На передних панелях блоков расположены надписи, кнопки, тумблеры и сигнальные светодиоды.

О назначении этих блоков, об их настройке и управлении сказано ниже. Последовательность включений управляющих тумблеров, кнопок и задатчиков при выполнении операций по подготовке к вводу в действие, пуску и остановке агрегата (машины) на разных режимах и соответствующая им световая информация на панелях ЭРБ КСА приведены в п.2.

ЭРБ КСА позволяет для управления агрегатом подключать:

1) выносную кнопку СТОП для экстренной остановки агрегата (установка этой кнопки обязательна) ;

2) управление с центрального пульта (ЦПУ);

3) управление от группового устройства при работе в составе группы агрегатов;

4) внешние контактные датчики-реле к неиспользуемым штатным каналам;

1.3.13.3. Блок БСУ - блок сигнализации и управления. Обеспечивает управление агрегатом (машиной) и информацию о его состоянии.

ЗСЛОТНИК-тумблер. Разрешает автономное управление золотником компрессора с выдачей сигналов, соответствующих пяти положениям золотника (при работающем маслонасосе).

Нормальная фиксация тумблера в среднем положении. В крайних положениях ОТКР или ЗАКР тумблер удерживается вручную. Используют при проверке готовности агрегата (машины) к работе и при необходимости регулировки (проверки) положения золотника, фиксируемого датчиком ДШ (крепится на компрессоре), и для установки золотника в режиме ПА» Регулировка положения золотника и проверка сигнализации - см. ТО КСА.

МН - тумблер управления маслонасосом (компрессор не работает)»

Нормальная фиксация тумблера в среднем положении. При возвращении тумблера из положения ВКЛ маслонасос не выключается.

Остановку маслонасоса производят переводом тумблера в положение ОТКЛ.

Используют при подготовке (проверке) агрегата к работе.

КЛЮЧ РЕЖИМОВ - Ключ установки требуемого режима.

Положения ключа:

ОТКЛ - разрешение на управление золотником компрессора тумблером ЗОЛОТНИК и на управление маслонасосом тумблером МН (компрессор не работает).

ПА, А, АВ - в этих положениях ключа осуществляется последовательный ввод в действие агрегата (машины) кнопкой ПУСК или от внешнего

сигнала.

ПА - полуавтоматический режим.

Холодопроизводительность агрегата (машины) автоматически не регулируется. Агрегат (машина) работает с золотником в положении ЗАКР (полная нагрузка) или в установленном вручную промежуточном положении (ручная загрузка тумблера ЗОЛОТНИК)

Режим ПА используют при подготовке (проверке) агрегата (машины) к пуску в автоматическом режиме.

А - Основной режим работы агрегата, при котором обеспечивается поддержание заданной температуры охлаждаемой среды путем автоматического регулирования холоде-производительности. Включение агрегата от кнопки ПУСК ЭРБ КСА.

АВ - Отличается от режима А только тем, что включение агрегата в работу осуществляется от внешнего сигнала.

В режимах ПА и А также возможно включение агрегата (машины) с центрального пульта управления

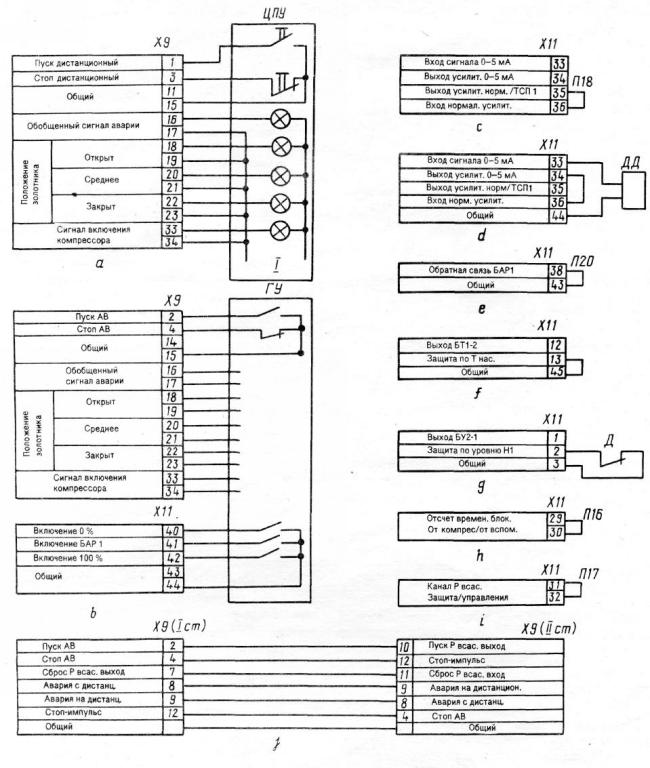

Указания по использованию резервов и распайке разъемов Х9 и X11

Указания по использованию резервов и распайке разъемов Х9 и X11.

Рисунок 12

1. Связь между комплексом КСА и центральным диспетчерским пультом (ЦПУ) осуществляется в соответствие с "а". Питание (I) сигнализации любое, но не более 220 В.

2. Связь между комплексом КСА и групповым устройством (ГУ) для управления несколькими агрегатами (машинами) осуществляется в соответствии с "b". Управляющие контакты группового устройства показаны условно.

3. Для работы регулятора БАР1 по температуре от термопреобразователя сопротивления, на разъеме XII между клеммами 35 и 36 устанавливается перемычка П18 в соответствии с "с". Термопреобразователь сопротивления подключается к разъему Х13.

4. Для работы регулятора БАР1 по давлению всасывания от датчика давления ДД с унифицированным

выходом 0-5 мА, датчик подключается в соответствии с "d". В этом случае разъем X13 остается свободным

5. для включения регулятора БАР1 на режим двухпозиционнсго регулирования (В), на разъеме XII между клеммами ЗЬ и любой общей (43<>0.45) устанавливается перемычка 1120 в соответствии с "е". Для включения БАР1 на режим импульсного регулирования (Ш), перемычка 1120 не ставится..

6. Для отключения какого-либо защитного или управляющего канала, на разъеме XII снимается одна из перемычек П3...П15 между выходом двухпозиционного

блока и выходом соответствующего канала, а вход канала соединяется с любой общей в соответствии с ”f”.

7. Для подключения внешнего контактного датчика на свободный канал, на разъеме XII снимается одна из перемычек ПЗ...П15 и размыкающий контакт датчика д подключается на вход канала и любую общую в соответствии с " g ".

8. При использовании временной блокировки имеется возможность выбора начала отсчета на ее введение. При установке на разъеме XII между клеммами 29 и 30 перемычки 1116 в соответствии с "h ", отсчет начинается с включения вспомогательного оборудования, а без перемычки с включения компрессора.

9. Все резервные входы и выходы разъемов Х9 и XII, выведенные на одинарные клеммы ("Пуск", "Стоп" дистанционные и АВ, авария на дистанцию, авария с дистанции и пр.) используются с любой общей (13...15 на Х9 и 43...45 на XII).

10. При использовании канала Р всас. для управления, например на II ступени в двухступенчатом агрегате (машине), на разъеме XII между клеммами 31 и 32 устанавливается перемычка П17 в соответствии с "i". Без перемычки канал работает на защиту.

Взаимную связь комплексов КСА I и II ступеней осуществляют в соответствии с "j".

Электронно-релейный блок ЭРБ КСА

Электронно-релейный блок ЭРБ КСА

1 - блоки БАР-1 и БАР-2; 2 - блок БСУ; 3 - блоки температур БТ и давлений БД; 4 - блок питания; 5 - блоки ключей БК;

Рисунок 13

(ЦПУ) и от внешнего сигнала, например от второй ступени машины или группового устройства. В режимах А и АВ регулирование производительности агрегата может осуществляться двумя методами:

плавным ПИ по пропорционально-интегральному закону путем импульсного передвижения золотника и двухпозиционным "В" пуском и остановкой компрессора.

Регулирование производительности осуществляется по сигналам датчика температуры (типа ТСП) охлаждаемой среды или датчика Давления всасывания (с унифицированным токовым выходом 0-5 мА).

КВЗ-кнопка ввода защит, блокировок , сброса аварийных сигналов и сигналов блокировок в том случае, если эти сигналы загорелись после подачи питания тумблером СЖЬ, или после устранения причин, вызвавших эти сигналыо

ОТКЛ по - тумблер. При включенном тумблере

мин в режимах А и АВ автоматически

останавливается агрегат (машина), если через две минуты после достижения минимальной производительности (золотник в положении ОТКР), температура охлаждаемой среды остается ниже

установленной на шкале регулятора температуры t°С (БАР-1) или давления всасывания ниже установленного на регуляторе 1мА (БАР-1).

СЕТЬ - тумблер подачи питания в схему КСА.

ПУСК - кнопка ввода агрегата (машины) в действие (заблокирована в режиме АВ, в котором предусмотрен внешний пуск).

СТОП - кнопка плановой остановки агрегата (машины).

Остановка агрегата(машины) во всех режимах может осуществляться также выносной кнопкой для экстренной остановки агрегата, дистанционно с ЦПУ и ом? внешнего сигнала стоп.

АВАРИЯ - сигнализация срабатывания защит в аварийных ситуациях, при недопустимых значениях параметров, при которых происходит аварийная остановка агрегата.

АР - снижение разности давлений масла. рРнагн - повышение давления нагнетания. рвс - снижение давления всасывания.

Тнагн - повышение температуры нагнетания.